Как самим изготовить фрезерный станок

Чтобы изготовлять детали из различных материалов в домашних условиях нужно иметь фрезерный станок. Цена готового аппарата на рынке довольно дорогая. Лучше самим изготовить станок для фрезерования. С его помощью можно будет обойти больших расходов и легко обработать детали из древесины, металла и прочих материалов.

Особенности конструкции самодельного фрезеровального станка

Для фрезеровки деталей применяются станки различных конструкций. Станки с несложной конструкцией рассчитаны для совершения одной или нескольких определённых процессов, а более сложные отличаются многофункциональностью.

Механизм фрезерного станка по дереву

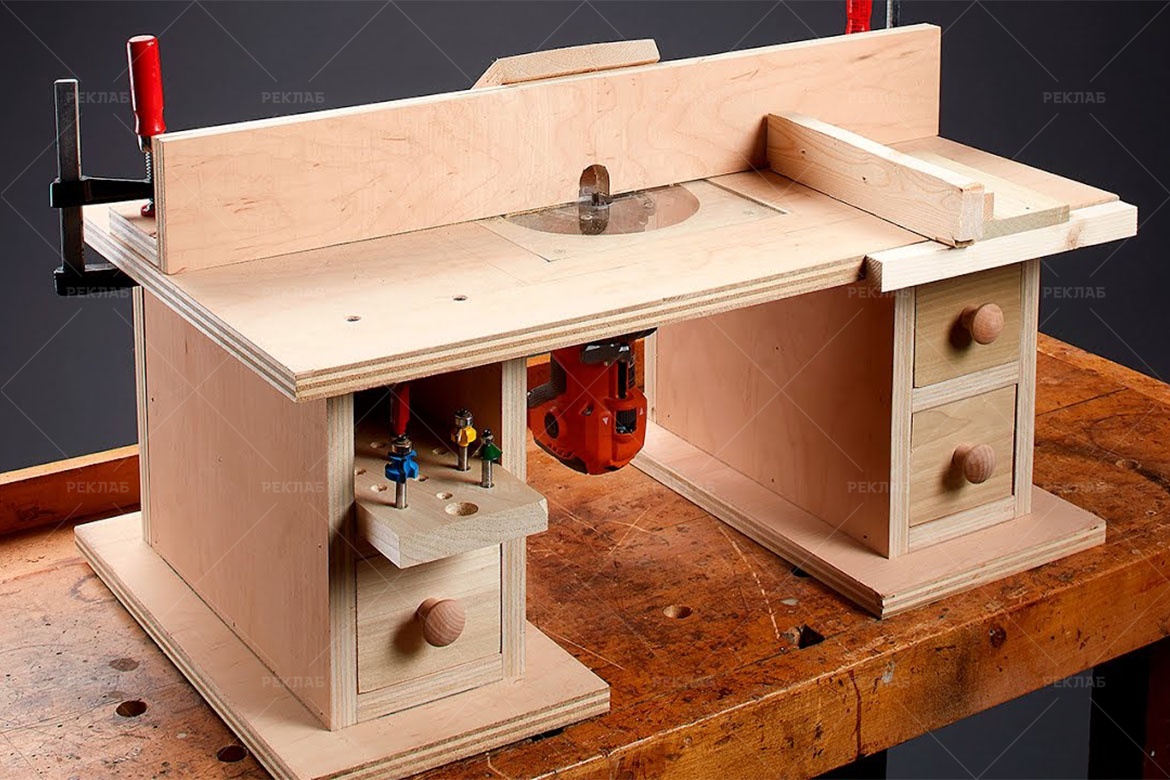

Станок для пространственной фрезеровки или 3D-фрезер (рис. 1).

Горизонтальный вид (рис.2).

Вертикальный вид (рис.3).

Плоскокопировальный станок или 2D-дупликарвер (рис. 4).

Станок для пространственного копирования или 3D-дубликарвер (рис. 5).

Станки 2D и 3D (рис. 1, 4, 5), можно изобрести самим, но для этого требуются особые знания и доступна только профессионалам. К наиболее распространенным видам относят горизонтальные и вертикальные фрезеры. Первый вид нужен для массового изготовления простых деталей. Вертикальный станок пользуется универсальностью, однако сильно вибрирует, что мешает массовому изготовлению.

Для изготовления штучных деталей в домашних условиях, вертикальный фрезер одношпинделевого вида будет наилучшим решением. Устройства с нижним и верхним приводом отличаются по размещению мотора. Желательно использовать конструкции первого варианта, т.к. такие станки несложны в изготовлении и гарантируют устойчивость при функционировании.

На фото показаны устройства профессионального и домашнего станка с нижним приводом. Их главное различие состоит в откидном упоре 7. В самодельных агрегатах, которые не оборудуются мощными электромоторами, он заменяется несложным подъемным механизмом. Также, в них используются переходники с конусом Морзев качестве насадки универсального патрона на вал мотора.

Основные опорные составляющие устройства:

- опорная плита (ключевой тушитель горизонтального вибрирования);

- плата привода, гасящая вибрацию;

- упоры гребенчатого типа (погашение трясения детали по вертикали);

- боковой упор (направляет подачу заготовки и регулирует фрезу);

- пылесос.

Опорную плиту можно совокупить с плитой, затухающую вибрации.

Целый станок устанавливается на столе. Он оснащен выемками для монтажа направляющих линеек. По ним перемещаются салазки со шпинделем, монтированном на подпятнике. Привод шпинделя оснащён ременной передачей. Подъем салазок осуществляется конической зубчатой передачей с маховиком.

Структура фрезеровального устройства

Фрезерные станки для древесины предназначены для фрезеровки мебельных элементов, обладающих большими габаритами, следовательно, они должны быть с нижним приводом. Аппараты для фрезеровки металлических деталей в основном применяются для обработки маленьких участков в металлических заготовках. В таких вариантах желательно изготовить станок с верхним приводом. Для ключевой детали отличным решением является электрическая дрель. На фото показан вариант подобного оборудования.

Для него нужна станина и прочный стол, в связи с возможной большой массой заготовок. Деталь отлично располагается в зажимном механизме. На опорной плите устанавливаются направляющие полозья, по ним станок передвигается по столу в продольном направлении. Совершается и поперечное движение заготовки. Режущий механизм передвигается только вертикально, на конкретную глубину фрезерования. Заготовка перемещается в обе стороны, что помогает совершать регулирование обрабатываемой площади.

Инструкция самостоятельного изготовления фрезерного станка

Самостоятельно можно соорудить фрезеровальный станок как вертикальной, так и горизонтальной разновидности. Вариант выбирается в зависимости от предназначения аппарата, свободного пространства в мастерской, будущих расходов и прочих определённых обстоятельств.

Вертикальный фрезеровальный станок

В домашних условиях такой станок более востребован. Перед процессом изготовления нужно совершить правильный выбор конструкции, учитывая поставленные перед устройством функции, выбрать нужные материалы, выполнить подготовку инструмента, вычислить технические параметры агрегата.

Какие материалы выбрать для станка

Выбирая материалы для сооружения аппарата следует обратить внимание на нижеуказанные критерии:

Станина. Должна быть стойкая к большим динамическим нагрузкам, поэтому должна быть металлической. Отличным решением является труба из стали формы квадрата или прямоугольника. Можно использовать уголок габаритом 10 см и более. Монтаж можно выполнять с помощью агрегата для сварки или болтовых креплений. Лучше применить болтовой крепёж, т. к. такой метод гарантирует мобильность.

Столешница, рабочий стол. Материалы для столешницы: фанера, доска, ДСП или МДФ. Поверхность должна быть ровной. Ей нужно хорошее предохранение от повреждений. Нередко берут пластиковое, металлическое также отшлифованное, деревянное покрытия. Столешница должна позволять держать все нужные инструменты и используемые материалы. На фото представлены варианты исполнения.

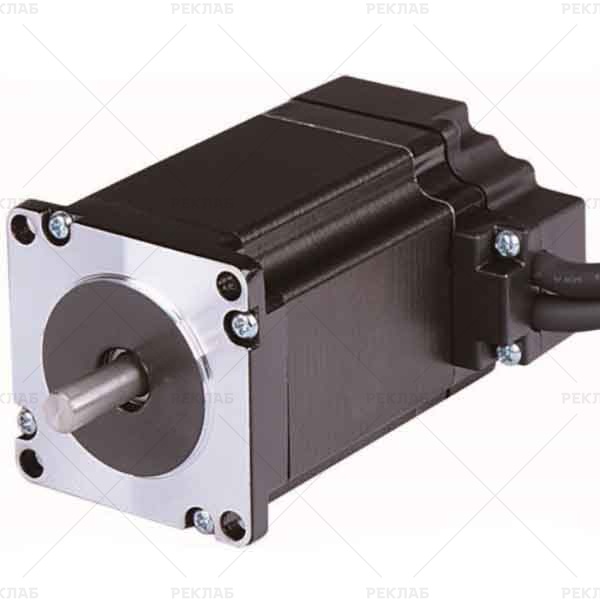

Электродвигатель. Применяют как асинхронный, так и коллекторный мотор. Первый легок в использовании, предназначен для различных габаритов фрез, однако издаёт большой шум. Коллекторный электромотор более доступный, однако его щетки изнашиваются довольно быстрее.

Внимание! Выбор материала нужно совершать, учитывая предполагаемые нагрузки (работы по дереву или металлу) и габаритов устройства.

Как сделать приспособления для стационарного фрезера

Фрезы для станка можно легко сделать самим. На цилиндрической заготовке отрезается 1/2 диаметра на участке формирования режущей зоны. Образовавшаяся граница разглаживается. После убирается еще 1/4 диаметра, а переход выравнивается. Обработанному месту заготовки придается форма прямоугольника методом вырезания нижней части. Толщина металлической заготовки в зоне обработки должна быть примерно 0,3–05 см. Процесс выполняют, используя болгарку либо дрель с насадкой, а заточка кромки совершается на заточном станке.

Заточку фрезы следует совершать под углом 7–9°. Надфилями с алмазным покрытием можно придать кромке произвольную форму. Для фрезы сложной формы заготовку делают плоской и выгибают.

Устройства для самодельного станка для фрезеровальных работ

Ниже рассмотрены ключевые детали конструкции станка, которые нужно учитывать.

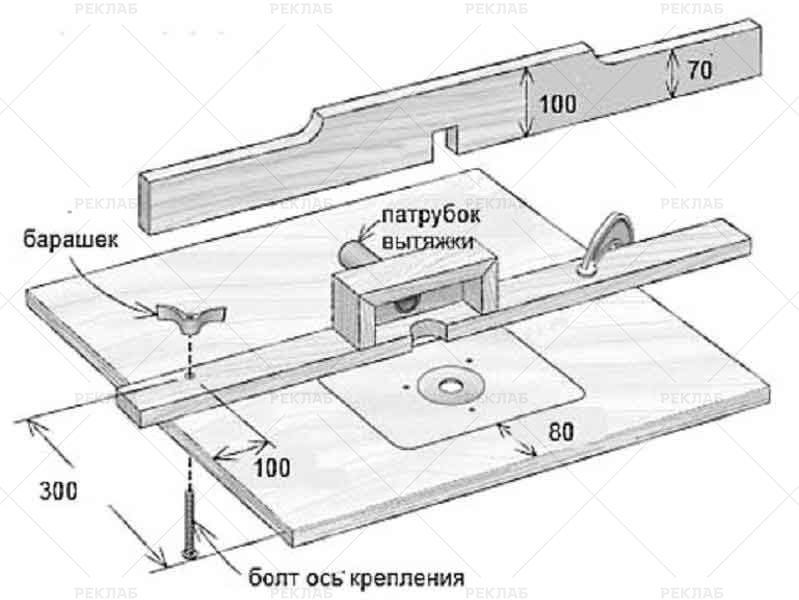

Плита и подвес привода. Для подвески привода к станочной плите, в ней следует проделать проем (окно). Практика показывает, что желательно делать в форме круга, но изготовлять легче квадрат. Подвешенный мотор не должен прикасаться к поверхности плиты. На фото рассмотрен вариант подвески.

Детали для станка

При изготовлении плиты следует совершить оптимальный раскрой. Плата мотора нуждается в надёжном покрытии, а оставшуюся часть можно изготовить из недорогого материала. Между платой мотора и платой станка должно оставаться расстояние около 0,6–1 мм.

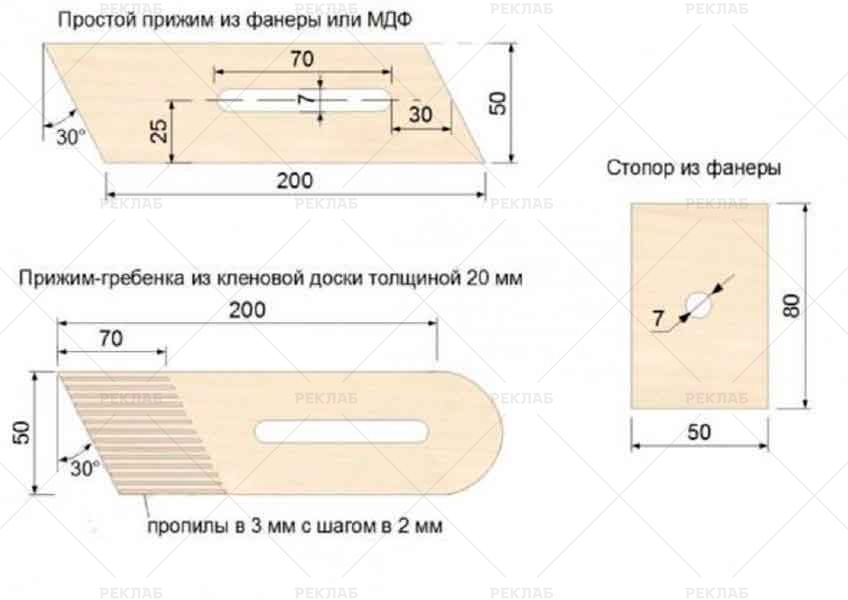

Упор. Чертеж простейшего упора приведен на фото. В качестве материала можно применить многослойную фанеру. Под гребенку и подъемный упор проделывают 4–5 отверстий, на расстоянии 5 см от края кромки с шагом сверления – 2,6–3,0 см. Боковые упоры укрепляются струбциной.

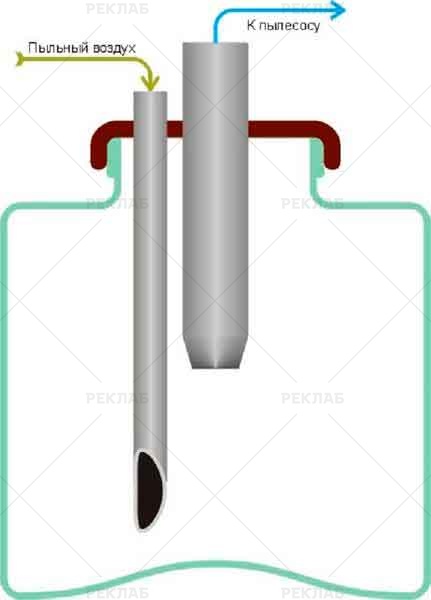

Пылесборник. Сбор выделяемой пыли можно производить пылесосом. Лучше, чтобы резервуар для пыли имел объём 15–20 л. На фото представлен вариант пылесборника станка. Устанавливается входной патрубок диаметром примерно 2 см, а вытяжной патрубок – диаметром 3 см.

Гребенка. Её выполняют в основном из дуба, бука ( для прочности). Устанавливается с двух сторон. Первый зубик гребенки уменьшается на 0,3–0,4 см. Устанавливается она к боковому упору болтовым соединением. Ниже показан чертёж.

Фрезеровальный станок вертикального вида должен обладать наибольшей виброустойчивостью устройства.

Технологический процесс изготовления самодельного фрезерного оборудования

Монтаж самодельного фрезерного станка вертикального вида с нижним приводом совершается в следующей последовательности:

- Разработка чертежей. Выполнение разметки хода движущих элементов.

- Выбор электромотора. Можно взять любой двигатель мощностью 1–2 кВт на напряжение 220 В с частотой вращения 700–3000 об/мин. Например, взять мотор от стиралки или пылесоса. Часто используют электрическую дрель с высокой частотой оборотов. Стоит отметить, что электродвигатель мощностью до 2000 Вт помогает обеспечить глубину обработки до 10 см. Для повышения этого показателя стоит устанавливать мотор на 380 В.

- Сборка станины. Она выполняется болтовым креплением либо сваркой.

- Раскрой и монтаж плиты станка, также проделывание проёма для рабочего органа.

- Фиксация направляющих.

- Подвеска и установка мотора.

- Монтаж шпинделя с патроном на подъемной планке (вертикальный лифт). Закрепление привода.

- Монтаж упоров и ограничительных планок.

- Монтирование пылесборника.

- Завершение сборки рабочего стола.

- Установка электрического щитка, подключение к электросети и испытание фрезера.

Для совершения сборки необходимы следующие устройства: сварочный трансформатор, болгарка, электродрель, шуруповерт, электрический лобзик, ножовка, ножовка по металлу, напильники и надфили, плоскогубцы, отвертки, гаечные и торцевые ключи, штангенциркуль, линейка, угольник.

Горизонтальный тип фрезерного оборудования

Популярный вариант конструкции фрезера – горизонтальный станок. Он имеет простейшую структуру по сравнению с вертикальным типом, но оснащён маленьким функционалом.

Выбор материалов для фрезерного оборудования

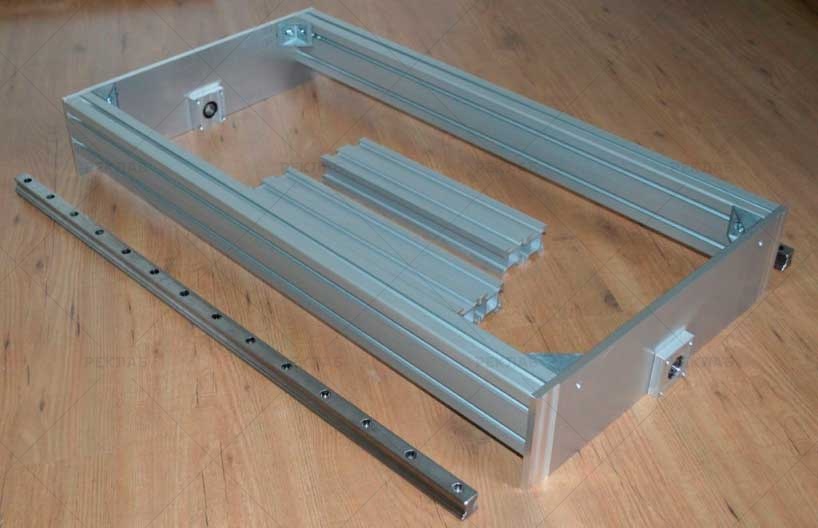

Отличие вертикального шпинделя от горизонтального влияет только на разницу варианта движения детали и рабочего органа. Режущая деталь совершает движение горизонтально, обрабатывая глубину резки, а шпиндель с салазками движется вертикально. Деталь по плите передвигается в большинстве случаев продольно. Требования к материалам для горизонтального типа оборудования подобны условиям, предъявляемым к элементам вертикального агрегата. Основное условие - станина должна быть прочной, из металла. Рабочая плита имеет большие габариты, благодаря чему повышается надёжность и качество рабочего стола.

Как сделать приспособления для стационарного фрезера

При горизонтальной или вертикальной обработке применяются одинаковые фрезы. Их легко сделать самим по описанному выше принципу. Зачастую на горизонтальных типах оборудования совершаются следующие процедуры: выемки на торцах и гранях, сверление горизонтальных проёмов, проточка планок, изготовление плинтусов и разнообразных длинных изделий с рельефом.

Устройство для самодельного станка для фрезера

Главные узлы горизонтального фрезера имеют конкретную характеристику:

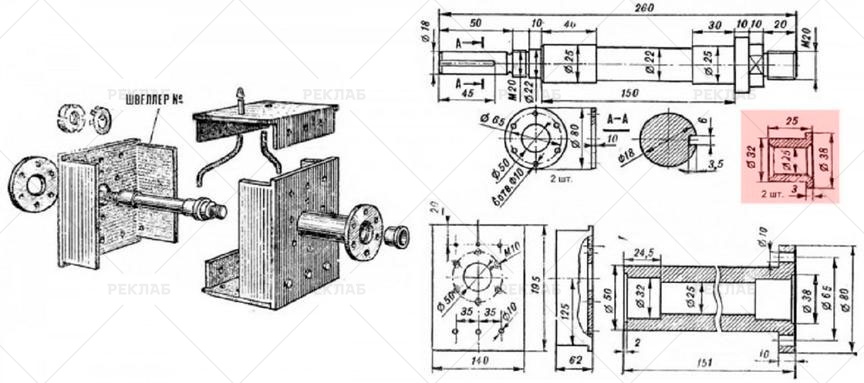

Шпиндель. Он устанавливается горизонтально, для чего изготавливается особая опора. На фото показаны чертежи приспособлений, которые можно применять в горизонтальном типе оборудования.

Плита и столешница. В плите горизонтального станка не высверливается проём для рабочего органа. Подача инструмента совершается с боковой стороны. При резке образуется обыкновенная плита прямоугольной формы. Стандартные габариты – 75 × 50 см. Ниже приведена схема стола для станка.

Справка! Для горизонтального фрезерного станка часто берётся асинхронный мотор высокой мощности, чтобы создать возможность обрабатывать изделия с большим объёмом.

Технологический процесс изготовления самодельного фрезерного оборудования

Сборка горизонтального фрезера выполняется в следующем порядке:

- Создание чертежей с обозначением траекторий передвижения подвижных компонентов.

- Выбор электромотора.

- Монтаж станины (каркаса) с помощью болтовых креплений либо с помощью агрегата для сварки.

- Монтаж мотора в горизонтальном положении на особых кронштейнах, с выводом вала в боковую сторону за пределы столешницы.

- Раскрой и монтаж плиты (столешницы).

- Установка «вертикального лифта» шпинделя.

- Фиксация шпинделя и ременной передачи.

- Монтаж станка для подачи заготовки, упоров и ограничительных планок.

Для подключения к электрической сети устанавливается щиток с автоматическим выключателем и рубильником.

Копировальный фрезерный станок

К современным стандартным фрезерным станкам относят также копировальные фрезеры на основе 2D- и 3D-систем. В первом случае производятся устройства с настольным либо навесным пантографом. Механизм настольного пантографа несложный, но чёткость копирования равна всего 1 мм. Второй вариант пантографа гарантирует обработку деталей с высокой точностью, а также совершать гравировальные работы.

Выбор материалов для фрезера

Чтобы изготовить копировальноый фрезерный станок понадобятся нижеуказанные материалы:

- коленный цементированный полированный вал диаметром 1,6 см;

- подшипники линейного типа – 2 шт.;

- направляющие рельсы длиной 90 см – 2 шт.;

- прямоугольная труба 30 × 6 см и 4 см × 4 см с толщиной стенки не больше 0,3 см;

- металлическая пластинка 90 × 10 см;

- концевые стойки – 2 шт.;

- коромысло для укрепления копира и фрезы – 2 шт.;

- подвижная муфта – 2 шт.;

- муфта корончатого типа для поворота детали и образца.

Габариты всех деталей конкретизируются при создании детального чертежа.

Как изготовить приспособления для стационарного фрезера

Принцип работы копировального оборудования состоит на повторе движений копира по шаблону. Фреза должна с точностью дублировать форму образца. Для этого нужен качественное устройство из быстрорежущей стали. Обработка проводится на ровных и кривых поверхностях. Большое применение имеют фрезы-граверы. Виды фрез приведены на фото.

Оборудование для самодельного копировального станка для фрезера

Главным компонентом устройства является пантограф, благодаря которому совершается постановка функции для фрезера. Ниже приведено фото с принципом функционирования рисовально-чертежного пантографа с масштабированием. Этот простейший прибор способен осуществлять копирование элементов в различном масштабе, перемещая режущий инструмент относительно нулевой точки.

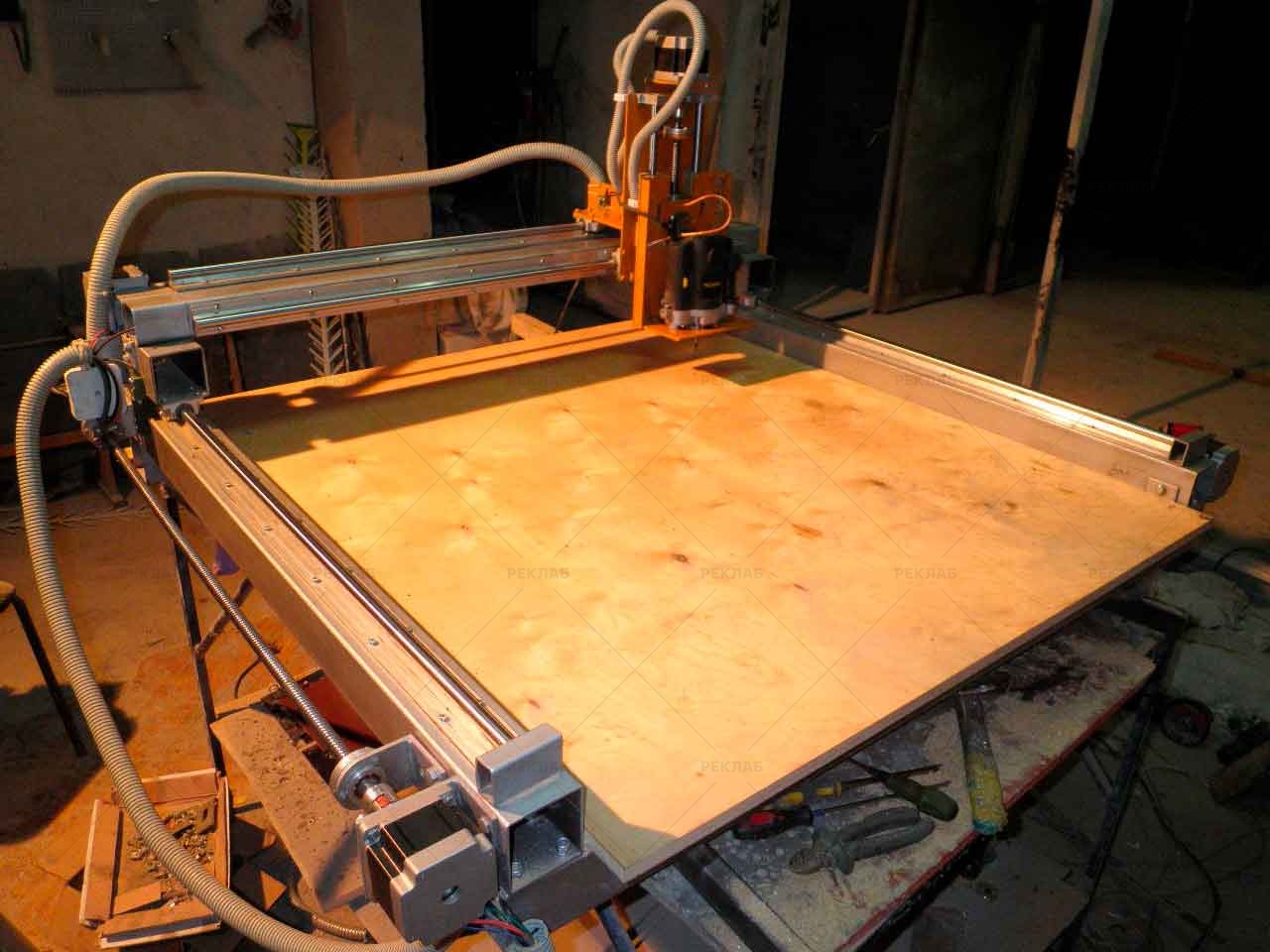

Копировальное устройство 3D-станка оснащено 4 степенями свободы, благодаря которым можно создавать копию модели большого объёма. Ниже показано фото подобного аппарата.

Технологический процесс изготовления самодельного фрезерно-копировального станка

Такой станок изготавливается в следующей последовательности:

- Из профильной трубы 40 × 40 мм изготавливаются основание станка и вертикальные стойки.

- Из трубы 30 × 60 мм делаются опоры для рельсовых направляющих.

- С помощью сварки изготавливаются каркас и основная конструкция. Выполняется зачистка швов.

- Направляющие монтируются параллельно друг другу.

- Установка основания с рельсовыми направляющими

- На металлической пластине делают отверстия для подшипников и стоек.

- Сооружается динамичный элемент методом фиксирования коромысел длиной 30 см.

- Подвижная деталь устанавливается на вал через подшипники.

- Механизм монтируется на пластине шириной 10 см.

- Навесный механизм устанавливается на направляющие через разрезные подшипники. Устанавливаются концевики.

На концах коромысла укрепляются подвижные муфты, щуп и фреза.

После связки всех составляющих муфтами конструкция получает необходимую динамичность.

Итоги: какой вид самодельного фрезерного станка лучше и легче изготовить

Сразу определиться в выборе фрезерных станков нелегко. Каждый вид имеет свои преимущества и недостатки. Горизонтальные станки подходят для большого числа крупных изделий, например при изготовлении мебели. В них отлично затухает вибрация. Для штучных небольших деревянных деталей отлично подходит вертикальная разновидность с нижним приводом. Для обработки металлических заготовок отличным решением является вертикальный станок с верхним приводом. Копировально-фрезерные аппараты – это современные устройства для точного воспроизводства деталей по образцу. Основной их минус – трудоёмкость изготовления.

Перед выбором конструкции необходимо изучить информацию с дополнительными фотоматериалами по конструированию и использованию самодельных фрезерных станков. При внимательном подходе и учете советов профессионалов самостоятельно изготовленный станок обеспечит различные варианты обработки деталей и прослужит длительный срок. Такой станок заменит дорогое заводское устройство.