- Общие принципы

- Технология сварки

- Достоинства и недостатки

- Условия и способы сваривания

- Разновидности оборудования

- Нюансы сварки лазером тонкостенных изделий

- Возможные дефекты сварного шва

- Как сделать лазерный резак самостоятельно

- Популярные модели станков лазерной сварки

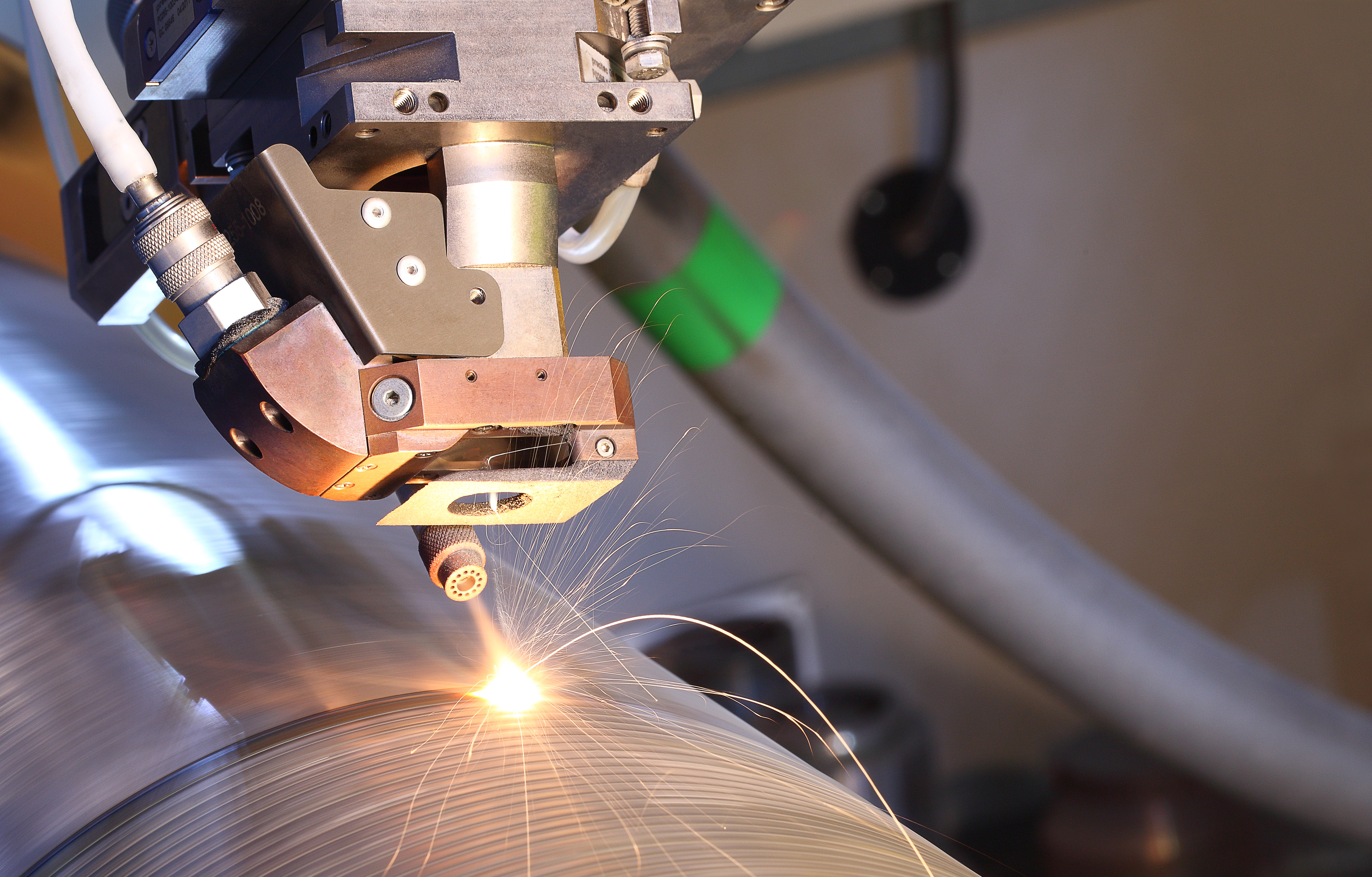

Для сваривания металлов используется много различных способов, один из самых точных это лазерная сварка. Лазерный луч способен справиться с соединением конструкций сложных очертаний.

К преимуществам Ручной лазерной сварки относятся:

- получение изящного, тонкого, ровного сварного шва;

- соединение одинаковых и разнородных металлов;

- обработка материалов малых и больших толщин.

Все достоинства и недостатки лазерной сварки более подробно будут рассмотрены в данной статье.

Общие принципы

Для лазерной сварки металлов требуются специальные установки, станки, аппаратура. Уровень оборудования может быть разным: автоматическим, полуавтоматическим, роботизированным, ручным. Общим является подача к месту сварки лазерного луча для нагрева и плавления рабочей зоны металла.

Квантовый оптический генератор формирует излучение, которое фокусируется системой оптических линз, призм, зеркал в узконаправленный пучок с определенными параметрами. Лазерный луч направляется в рабочую зону сварки, на атомном уровне поглощается металлом. При этом выделяется тепловая энергия, способная расплавлять даже тугоплавкие материалы.

Лазерная сварка предпочтительней, когда нужно упростить технологию соединения деталей, исключить последующую правку или механическую обработку свариваемых поверхностей. Высокая скорость сварки лазером обеспечивает высокую эффективность процесса и экономическую выгоду.

Отличия лазерного луча от традиционной сварки, позволяющие применять его для сварки металлов:

- узкая направленность, сварочная ванна площадью до 0,1 мм, тонкий шов;

- монохромность, когерентность, позволяющие усиливать мощность энергии.

Лазерный пучок имеет одну интерференционную составляющую и единую длину волны. Благодаря когерентности луч усиливается и концентрируется резонаторами волоконного излучения.

Лазерное излучение – это узконаправленное когерентное (согласованное) волоконное излучение высокой плотности c узким диапазоном частот.

Лазерная сварка позволяет делать точные, тончайшие сварные швы. Резка металла происходит с минимальной погрешностью. Волоконный лазерный луч способен выжигать в материале идеально круглые отверстия диаметром в доли миллиметра.

Технология сварки

Лазерные сварочные установки состоят из ряда функциональных устройств, составляющих технологическую цепочку сварки. Визуальный контроль ведется с помощью микроскопа или монитора. Под словом лазер подразумевается как лазерная установка, так и физическое явление.

При лазерной сварке и резке разогрев металла и его плавление производит лазерный луч, формируемый в оптическом квантовом генераторе.

Лазерный луч обладает способностями, делающими его уникальным:

- направленность – способствует концентрации энергии на малой площади;

- монохромность - фиксированная длина и частота волны, отличная фокусировка линзами с постоянным углом преломления;

- когерентность - согласованность волновых процессов во времени, способных к резонансу, усиливающему мощность светового потока;

- яркость.

Для получения светового потока с такими характеристиками требуется как минимум три составные части.

- Лазерная среда для генерации фотонов возбужденными электронами или молекулами (кристаллы, диоды, газы);

- Источник питания для снабжения среды энергией (лампа-вспышка, электрический разряд в газах);

- Оптический резонатор – система отражающих предметов, создающих обратную связь, при которой лазерный луч много раз проходит через лазерную среду, активирующую световой поток.

Эти свойства позволяют лазерному лучу сфокусировать в определенной точке металла (диаметром 0,1 мм) плотность энергии, достаточную для плавления и сварки (около 108 Вт/см2). Направленный луч энергии выполняет сварку, резку, термическую обработку материалов.

Лазерный пучок воздействует на металл на электронном уровне, отдавая свою энергию. Атомы металла поглощают концентрат лучистой мощности в виде фотонов, возбуждаются и сами становятся излучателями фотонов.

При совпадении энергии тех и других квантов создается индуцированное усиленное излучение. Выделяется тепловая энергия, способная плавить металл. Соединение кромок металла происходит за счет сцепления атомов кристаллической решетки и образуется сварной шов высокого качества.

Последовательность операций при проведении лазерной сварки:

- плотное примыкание соединяемых деталей;

- наведение лазерного луча на зону сварки;

- включение квантового генератора, разогрев и плавка металла;

- ликвидация всех неровностей и дефектов в зоне действия луча.

Отличительная черта лазерной сварки – ровный и прочный шов высокой плотности без образования изъянов и пустот.

Высокая скорость сварки исключает окисление металла. Возможно исполнение двух видов шва: сплошного и прерывистого. Первый используется для создания герметичного шва при сваривании труб из нержавейки. Прерывистый шов применяется при соединении небольших элементов с незначительными дефектами.

Достоинства и недостатки

Лазерная сварка по многим параметрам превосходит традиционные способы сваривания металлов и других материалов. Перечень недостатков существенно меньше ее достоинств. Этим объясняется широкое применение лазерной технологии сварки в разных отраслях промышленности.

Преимущества

- Использование для сварки однородных и разнородных металлов и сплавов, стекла, керамики, термопластов.

- Высокая точность и стабильность движения лазерного луча.

- Высокая скорость и производительность сварочного оборудования.

- Тонкий, незаметный сварной шов.

- Отсутствие деформаций из-за незначительного термического воздействия на прилегающую ко шву зону.

- Отсутствие вредных химических выделений.

- Использование для сваривания конструкций в удаленных и труднодоступных местах с передачей лазерного луча по оптоволокну.

- Суперпрочность и отличное качество сварных швов.

- В состав выполняемых операций входят: сварка, резка, термообработка.

- Визуальный контроль процесса сварки с помощью монитора или микроскопа.

- Сварной шов, не требующий дополнительной обработки.

- Сварка высокоточных деталей и конструкций, ювелирных украшений.

- Обработка материалов толщиной от нескольких микрометров до десятков миллиметров.

Во время сварки оператор управляет процессом, при необходимости производит быструю смену параметров.

Установки работают со всеми видами сталей: черными, высокоуглеродистыми, легированными, конструкционными. Соединяет цветные металлы, алюминий, титан, вольфрам, золото, серебро.

При работе с лазерным сварочным оборудованием необходимо принимать во внимание некоторые особенности лучевой сварки.

- Защита лица и головы полнолицевыми масками, защита органов зрения специальными очками с защитными свойствами от длины волны в 0,9-1,1мкм. Защита рук перчатками. Длинные рукава одежды, во избежании тепловых ударов отраженным излучением при сварке высокоотражающими поверхностями.

- Необходимо обучение персонала для корректного использования системы управления лазерным лучом.

- Наличие расходной оптики и сменных сопел. Этот вид сварки в основном применяется на предприятиях и производствах с современным оснащением.

- Результативность процесса зависит от отражающих характеристик поверхности.

- Отличные от классической сварки требования к подготовке рабочей зоны сварки.

- Особые условия для помещений, в которых находится лазерное оборудование: минимальное наличие пыли, влаги и вибрации.

Явное преимущество плюсов над минусами лазерной сварки с каждым днем увеличивает число сторонников инновационной технологии в лице крупных производственных компаний и небольших предприятий.

Условия и способы сваривания

Процесс лазерной сварки требует соблюдения установленных нормативов и правил. Для выхода мощного луча в генераторе выполняется точная фокусировка волоконного излучения. При достижении предельных значений силы лазерный пучок пропускается через одно из зеркал и подается в зону сварки.

Глубина сварного шва в металлических конструкциях варьируется в широких пределах от поверхностной до предельной, сквозной. Сварка проходит в непрерывном или импульсном режиме.

Важно! Непрерывная сварка подходит для герметичных швов при соединении конструкций из нержавеющих сталей. Прерывистая сварка – лучший инструмент для обработки тонких листов стали, деталей сложной формы и большой толщины.

Скорость движения и мощность лазерного луча зависят от размеров сварного шва, вида материала и его толщины. При работе с легированными сталями нужна высокая мощность волоконного потока для уничтожения окисных пленок на поверхности металла.

Конструкции из титана, вольфрама, алюминия, нержавеющей стали сваривают без использования присадок и защиты инертными газами. Тонкостенные металлы от 0,05 до 1,0 мм соединяются с расфокусировкой лазерного луча для снижения КПД сварки. Этот прием предотвращает сквозное выжигание тонких заготовок.

Лазерная сварка металлов производится разными способами.

Соединение встык – зазор между заготовками допускается не более 0,2 мм. Площадь фокусировки луча в тех же пределах. Флюс и присадки не нужны. Металл плавится на всю глубину с интенсивностью лазерного потока не более 1мВт/см2. Этот метод выполняется с азотной или аргоновой защитой шва от окисления. Использование инертного гелия предотвращает сквозные пробои свариваемых металлов.

Сварка внахлест – металлические листы накладываются друг на друга и свариваются мощным лазерным пучком энергии. В месте локализации сварочного процесса листы прижимают. Зазор между листами не более 0,2 мм. Для увеличения прочности соединения делают двойной сварочный шов.

Комбинированная лазерная сварка – в зону сварки одновременно с движением лазерной головки подается присадочная проволока с толщиной, равной площади лазерного луча и ширине сварного шва.

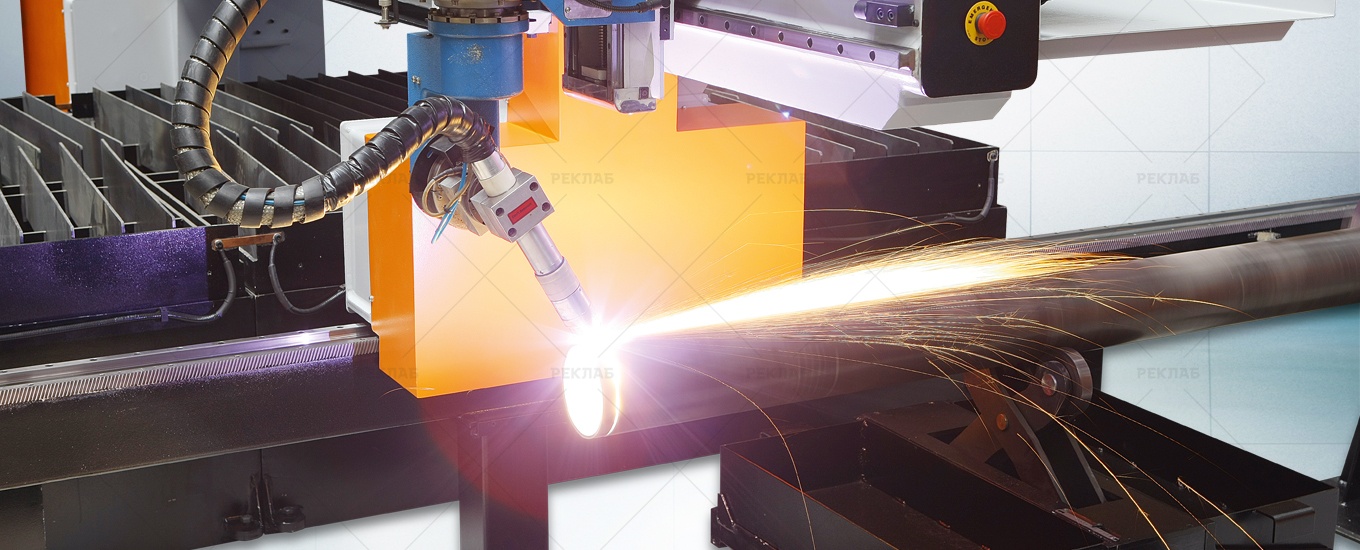

Разновидности оборудования

Для лазерной сварки металлов применяются два типа устройств: твердотельные и газовые приборы. Они отличаются конструкцией, принципом действия и областью применения.

Твердотельный лазер

В твердотельном лазере активной средой выступает рубиновый стержень (в составе окись алюминия с добавками ионов хрома). Эту деталь размещают внутри осветительной камеры. На рубиновый стержень попадает световой поток большой мощности с заданной частотой. Под его воздействием происходит возбуждение ионов хрома с переходом на другой энергетический уровень.

При этом они отдают световую энергию. Образующееся излучение имеет одинаковую длину волн. На торцах стержня находятся два отражающих зеркала, одно непрозрачное, другое частично прозрачное. При движении ионов хрома между зеркалами появляются новые ионы, отдающие световую энергию.

Мощность светового потока возрастает. На максимуме через систему фокусировки узкий лазерный луч выходит через полупрозрачное зеркало и направляется в рабочую точку сварки. При площади сечения луча менее 1 см2 мощность твердотельного лазера достигает 107 Вт. В фокусе луча концентрируется мощная энергия, достаточная для плавления металла.

Импульсная сварка, выполняемая твердотельным прибором, характеризуется низким КПД (0,01 – 2,0 %). В непрерывном процессе лазеры выдают большую мощность и отдачу.

Газовый лазер

Газовые лазеры превосходят твердотельные приборы по мощности и продуктивности. Активная среда: углекислый газ или смесь газов находится внутри трубки, ограниченной с двух концов параллельными зеркалами. Так же как и в твердотельных аппаратах одно зеркало не пропускает свет, другое наполовину прозрачное.

Электрические разряды внутри трубки способствуют появлению активных электронов, возбуждающих молекулы газа. В результате этих процессов молекулы газа, возвращаясь на исходный уровень, отдают кванты света и образуют лазерный луч в том же порядке, что и в твердотельном лазере.

Мощность газовых лазеров с продольной прокачкой газа ограничена, у них есть существенный минус – большие размеры. Снять ограничения и уменьшить габариты возможно, используя устройства с поперечной прокачкой газа, перпендикулярно разряду.

Мощность газовых лазеров находится в диапазоне от 20 кВт и более. Такие устройства позволяют производить сварку металлов с толщиной до 20 мм со скоростью 1 метр в минуту.

Газодинамические лазеры

Сверхмощные агрегаты с активным телом из окиси углерода, нагретой до 2727оС. Проходя через сужающееся сопло Лаваля, газ теряет давление и охлаждается. Молекулы газа отдают фотоны света, формируя излучение с одинаковой длиной волн. В качестве генератора накачки применяются дополнительные лазеры.

Мощность лазерного луча достигает 100 кВт и более, чего с избытком хватает для сварки листов металла толщиной 3,5 см со скоростью 3,3 м/мин. Такая производительность уникальна для лазерных устройств.

Применение гибридных установок

В гибридных агрегатах для сварки металла совмещаются два элемента нагрева различной силы. Такой подход использует возможности каждого источника энергии и позволяет избавиться от их недостатков. В результате улучшается качество сварного шва, растет производительность, экономится электроэнергия.

На основе лазерных приборов разработаны гибридные установки, включающие элементы дуговой, плазменной, индукционной и других видов традиционной сварки.

Лазерная сварка конструкций с толстыми кромками, в частности кузовов автомобилей, производится гибридными установками с подачей в зону сварки присадочной проволоки. Присадка создает огненную электрическую дугу для полного заполнения пространства между заготовками и создания прочного герметичного соединения.

Внимание! При осуществлении лазерно-дуговой сварки сварочная область защищается от агрессивных факторов подачей инертного газа.

Регламент процесса состоит из следующих операций:

- зачистка металла от ржавчины, окалины, жировых пятен, влаги;

- подгонка свариваемых кромок встык;

- химическая обработка металлических поверхностей;

- ввод требуемых параметров сварки в лазерную установку;

- размещение головки сварочного аппарата к началу сварного шва, запуск сварки.

Оператор осуществляет управление процессом, постоянно контролируя продвижение лазерного луча и синхронной подачи проволоки.

Нюансы сварки лазером тонкостенных изделий

При сварке лазером тонких листов металла существует большой риск прожечь свариваемый материал. Во избежание этой ошибки оператор установки должен контролировать показатели процесса:

- мощность лазерного потока;

- скорость перемещения луча;

- точную фокусировку лазера.

Соединение тонкостенных элементов выполняют на минимальной силе лазерного пучка. Непрерывный регламент сварки требует ускорения движения рабочего пятна. Оптимальный режим прерывистой сварки получают при уменьшении продолжительности импульса и повышении его скважности (отношении периода повторения импульса к его длительности).

Если на минимальной мощности интенсивность лазерного потока слишком плотная, применяют искусственную расфокусировку луча. При этом снижается производительность, но устраняется разбрызгивание расплавленного металла и его прожигание.

Возможные дефекты сварного шва

Для операторов лазерных станков и установок проводят периодические обучающие семинары по предотвращению возможных дефектов при проведении лазерной сварки. Даже высокий профессионализм не защищает от возможных недочетов и производственного брака.

Наиболее часто встречающиеся дефекты сварного шва при сварке лазером:

- проваривание шва не в полном объеме;

- наличие пустот и трещин;

- наросты, воронки, раковины;

- посторонние примеси;

- термические прожоги.

Данный брак возникает из-за нарушения технологии сварки, неточных параметров и настройки в зависимости от вида и характеристик свариваемого материала. Качество сварного шва обеспечивает непрерывный контроль перемещения лазерного луча. Лазерная технология – надежный, но довольно сложный способ сварки разных и однородных металлов, стекла, пластика. Специалисты, управляющие технологическим процессом, должны проходить профессиональную подготовку для работы на лазерном оборудовании, знать особенности и основные принципы его действия.

Сварка стекла и пластмассы

Лазерная сварка стекла – сложный технологический процесс, требующий точных расчетов. Существует большой риск повреждения стекла при несоблюдении технологии. Данный способ сварки используется в производстве оптических и электронных приборов.

При всех сложностях у этого вида сварки есть свои плюсы:

- стекла соединяются в холодном виде, после их остывания на производстве;

- возможность настройки параметров сварки для работы с разными сортами стекла;

- соединение мелких деталей.

Недостатки лазерного сваривания стекла:

- низкая отдача, перерасход энергии;

- высокий процент ручного труда, снижение точности;

- дополнительная шлифовка изделий;

- риск повреждения стекла.

Лазерную сварку пластика отличает высокое качество шва, отсутствие необходимости применения растворителя и клея. Процесс сварки протекает как в непрерывном режиме, так и в прерывистом. Первый более распространен. Концентрация энергии лазерного луча на малой площади подходит для сваривания на больших скоростях полиэтиленовых пленок.

Газовые лазеры используют для резки термопластов с высокой скоростью, раскроя швейных изделий из синтетики, искусственной кожи и трикотажа.

Для сварки пластика чаще применяются твердотельные аппараты. Особенно часто лазерная сварка пластика используется в оптике для ремонта оправы очков.

Как сделать лазерный резак самостоятельно

Можно ли сделать лазерную установку собственными силами? Те, кто не хочет выкладывать круглую сумму на приобретение дорогого оборудования, могут попробовать изготовить простой лазерный прибор для резки не очень твердых и толстых материалов..

Необходимо подготовить следующие технические устройства и инструменты:

- лазерную указку;

- фонарь с аккумуляторными батареями;

- пишущий дисковод (CD/DVD-RW) с лазерным приводом (можно старый в нерабочем состоянии);.

- паяльник и слесарные инструменты.

Порядок сборки

Первый шаг – разборка пишущего привода старого дисковода для компьютера. Из него предельно осторожно с помощью инструментов снимают лазерный излучатель.

Второй шаг – извлечение с помощью паяльника красного лазерного диода. Именно он будет выполнять основную работу в резаке. Этот элемент очень чувствительный, требует осторожного обращения.

Третий шаг – разборка лазерной указки на две части: нижнюю и верхнюю. Из верхней убирают светодиод и заменяют его на лазерный излучатель из дисковода компьютера. Его можно посадить на прочный клей. Глазок излучателя должен находиться строго по центру выходного отверстия.

Четвертый шаг – нижнюю часть фонарика с аккумуляторными батарейками соединяют с верхней половиной указки с новым излучателем. При этом следят за правильной полярностью батарей. Перед сборкой из наконечника указки убирают защитное стекло.

Пятый шаг – еще раз проверяют правильность:

- соединения излучателя с источниками питания

- размещение глазка излучателя по центру выходного отверстия;

- надежность креплений.

Недоработки устраняют и резак готов к работе. Им можно выполнять резку материалов средней твердости.

Популярные модели станков лазерной сварки:

ЛАЗЕРНАЯ СВАРКА, ЧИСТКА, РЕЗКА 3 В 1 RAYLOGIC X3PRO 2000 ВТ RAYCUS

Станок выполняет лазерную сварку металлов и их сплавов, лазерную чистку слоев металла. Выдает мощный лазерный луч с отличной продуктивностью. Возможна комплектация системами многоосевого роботизированного перемещения для увеличения качества и производительности, помогают создавать швы сложной формы, ускоряют производственный процесс. Станок подключается к электросети 220 В, максимальная мощность – 2 кВт.

RAYLOGIC FBS – мобильный, портативный аппарат для ручной лазерной сварки изделий в малодоступных местах. В комплектации присутствует оптоволокно, по которому на манипулятор подается лазерный луч. Имеется система обратной связи, контролирующая и автоматически корректирующая соответствие фактической мощности заявленной. Станок подключается к электросети 220 В, максимальная мощность – 2 кВт.

RAYLOGIC FBT- многофункциональный станок для точечной и шовной лазерной сварки разных металлов и сплавов. Выполняет сварку, резку и термообработку заготовок из металла.

Установка состоит из твердотельного лазерного генератора, оптической системы с силовым и ТВ-каналом, предметного стола, пульта управления, Для визуального контроля предлагается система наблюдения с выводом информации на ТВ-монитор.